De innovatiekracht van 3D-printen: hoe ver zijn we?

Meer ontwerpvrijheid, snelle realisatietijden en minder energieverbruik vanwege minder materiaalgebruik. Het zijn voordelen van 3D-printing die Joost van der Wende van SPIE Nederland met Duurzaam Gebouwd bespreekt. Vanuit zijn tak van sport, binnen de divisie Smart City & Energies, Business Unit Bruggen Bruggen, Sluizen en Gemalen, nuanceert Joost wat er op dit moment al mogelijk is met 3D-printing en wat de toekomst in petto heeft.

Als we Joost tijdens een Teams-meeting spreken om bij te praten over innovatiekansen rondom 3D-printing, blijkt dat hij al lange tijd interesse heeft in het onderwerp. “Sinds mijn studie heb ik 3D-printen als hobby gehad.” In het dagelijks werk is hij aan de slag met het vervaardigen van 3D-modellen en bijbehorende productietekeningen. “Die gaan de werkplaats in, om vervolgens oplossingen voor onder andere bruggen te realiseren. Sinds een jaar printen we kleine onderdelen én passen deze toe in projecten.”

Als werktuigbouwkundige is het volgens Joost interessant om een 3D-printer te hebben en te gebruiken, “want printen leent zich goed voor kleinere onderdelen, die je in een relatief korte tijd vervaardigt. Een groot voordeel ervan is dat je onderdelen of elementen kunt maken die je op conventionele manier maar lastig kunt produceren. Daarnaast zie je dat bepaalde onderdelen lastig te verkrijgen zijn of zelfs niet meer geproduceerd worden, met name in andere markten, zoals oude auto-onderdelen. Ook daarvoor is printen een goede optie, omdat je het heft in eigen handen hebt.” En als we vragen hoe groot een onderdeel kan worden, toont Joost een voorbeeld: “Ongeveer tot de grootte van een mobiele telefoon. Groter is wel mogelijk, maar dan heb je het over een andere tijdsinvestering en hoger energieverbruik. We hebben naast in onze divisie ook een 3D-printer binnen de divisie Industry Service NO.”

Eerste stappen

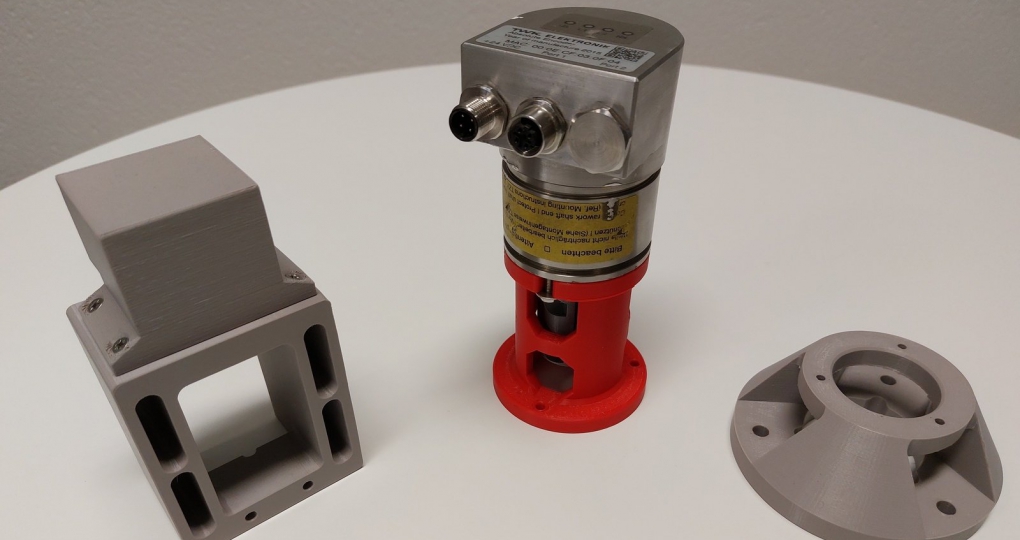

Joost blikt terug naar een van de eerste toepassingen: een montage-steun voor een encoder, een lantaarnstuk. Hij houdt deze voor de camera zodat we het goed kunnen zien. De encoder, een onderdeel elektrotechniek, monitort aandrijvingen. Hij laat weten waarom het lantaarnstuk belangrijk is: “Onderdelen en componenten moeten ergens aan het object worden opgehangen. Met een lantaarnstuk creëer je een montagevlak voor die encoder, bijvoorbeeld op het uiteinde van een as van een motor waar nog plek over is.”

Mochten er aanpassingen nodig zijn aan een print, dan voer je die wijzigingen door en hoef je geen bestaande producten aan te passen of compleet nieuwe producten te vervaardigen in de werkplaats. “Het adaptief vermogen is dus veel groter”, geeft Joost aan. “Daarnaast kan een printer op het gebied van vorm veel diversiteit aan en dat leidt tot meer ontwerpvrijheid en flexibiliteit. Daarnaast kost het minder tijd en materiaal, maar ook minder energie. Wanneer je een onderdeel bestelt en laat produceren, dan kost dit meer energie en CO2-uitstoot dan dat je het onderdeel print.” Omdat de hoeveelheid onderdelen voor projecten nu nog niet heel groot is, blijkt de impact nu nog beperkt. Maar je kunt je voorstellen dat die kansen alleen maar groter worden.”

Toepassen in de praktijk

Een veelgehoorde vraag is of de geprinte onderdelen ook daadwerkelijk worden toegepast in de praktijk. Is er sprake van innovatie én realisatie? Als we Joost beluisteren is dat – gelukkig – wel het geval: “Als we tevreden zijn over een onderdeel, dan kunnen we deze ook gebruiken als eindproduct. Dat doen we alleen op het moment dat we volledig zeker zijn van de kwaliteit en voor onderdelen waar geen kracht op komt te staan, onderdelen die niet belast worden”. Op dit moment zijn de geprinte onderdelen nog een relatief klein onderdeel van ontwerpen. Dat verdient volgens Joost nog wel een impuls: “Het is zeker een interessante techniek die meer aandacht verdient en opschaling vraagt.”

Verder professionaliseren en opschalen

Hiervoor kunnen er binnen de divisie van SPIE nog verschillende paden bewandeld worden, geeft Joost aan: “Enerzijds schuilen er kansen voor ons in het verder professionaliseren en uitbreiden van de mogelijkheden om te printen. Bijvoorbeeld door hier leveranciers bij te betrekken die professioneel, met een hogere capaciteit en hoogwaardige materialen kunnen printen. Deze partijen maken gebruik van een techniek op basis van een poederbed, waarbij laagjes kunststof poeder laag voor laag versmelten met behulp van een krachtige laser.” Dit resulteert in een homogener en uniformer eindproduct die op het vlak van sterkte nóg betrouwbaarder is. “Anderzijds ligt er vanzelfsprekend een kans voor opdrachtgevers om meer waarde toe te kennen aan innovaties als deze. Als wij een meer innovatieve uitvraag krijgen, kunnen we daarop inspelen. We zien hier al stappen, zoals beloningen vanuit Maatschappelijk Verantwoord Inkopen (MVI) voor bijvoorbeeld het toepassen van gerecycled kunststof bij wrijfgordingen van sluisdeuren. Door dergelijke initiatieven en innovatie meer te belonen, vormt dit een stimulans. Tegelijkertijd willen we dus zelf het beste beentje voorzetten en, bijvoorbeeld samen met leveranciers, verder professionaliseren en opschalen.”